LEM: Le joint de demain

A propos du LEM

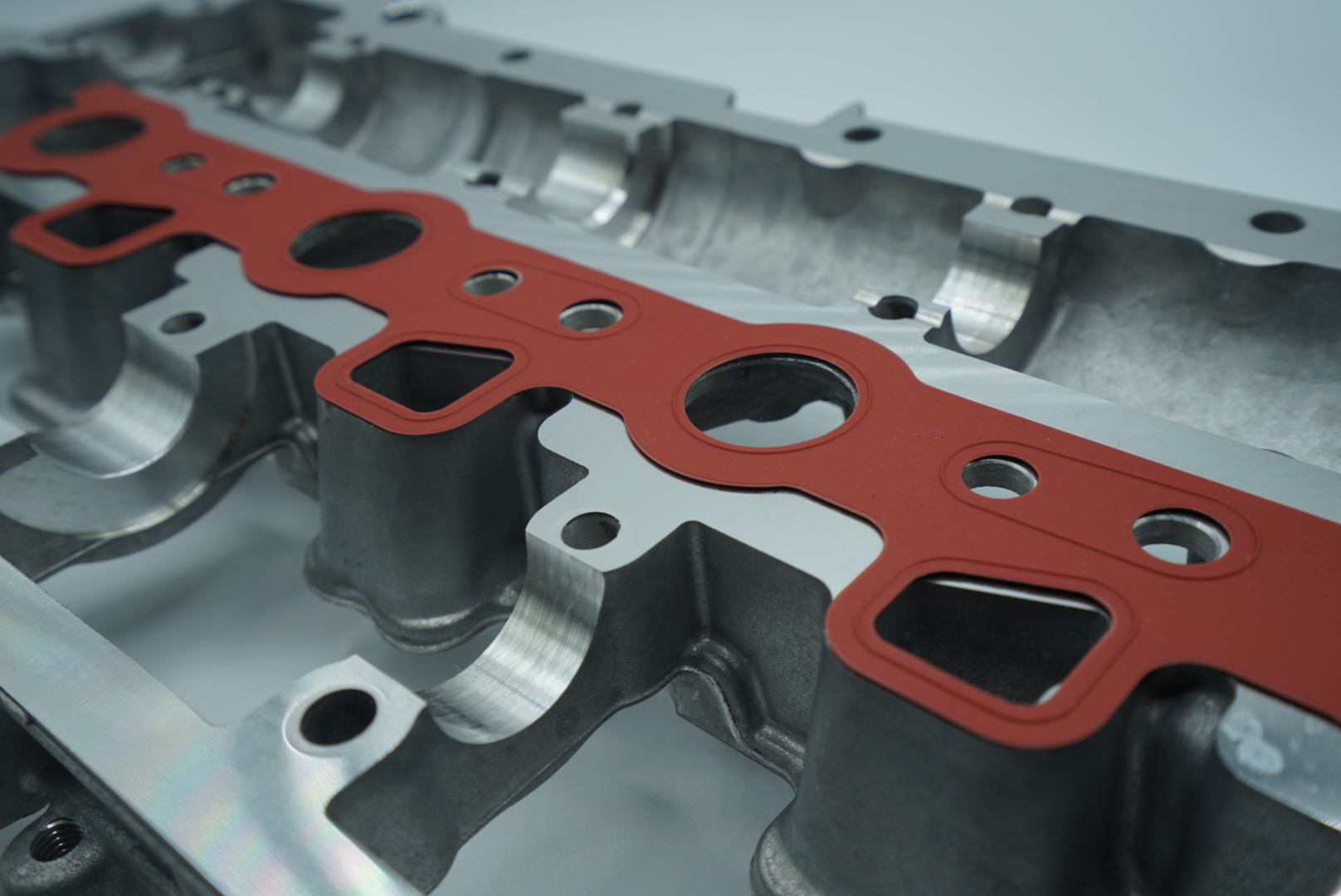

Le processus de fabrication de notre technologie LEM consiste en un support rigide sur lequel nous surmoulons un élastomère silicone liquide. Le support rigide est actuellement fabriqué en acier zingué, en acier inoxydable ou en aluminium. Au cours du processus de moulage, nous façonnons des cordons de silicone en fonction du modèle de conception spécifique résultant de la géométrie de vos pièces et de leur déformation due aux conditions environnementales.

Ce qui rend notre technologie d’étanchéité si innovante, c’est le design si particulier et unique de l’élastomère. Nous disposons méticuleusement plusieurs cordons d’étanchéité en parallèle pour multiplier le nombre de barrières pouvant retenir les fluides et ainsi, proposer la plus robuste des solutions d’étanchéité à nos clients. De plus, grâce au design topographique des joints LEM, ces derniers seront compatibles avec n’importe quel design et s’adapteront à vos couvercles et boîtiers. Selon les pièces, nous ajustons la hauteurs des cordons, de sorte que nos joints étanchent correctement et appliquent une pression uniforme sur les surfaces à étancher. Cela permet une meilleure résistance ainsi qu’une meilleure espérance de vie de votre système.

Nos joints LEM sur mesure ont été principalement conçus pour les moteurs à combustion de l’automobile, des poids lourds, des véhicules industriels et plus encore.

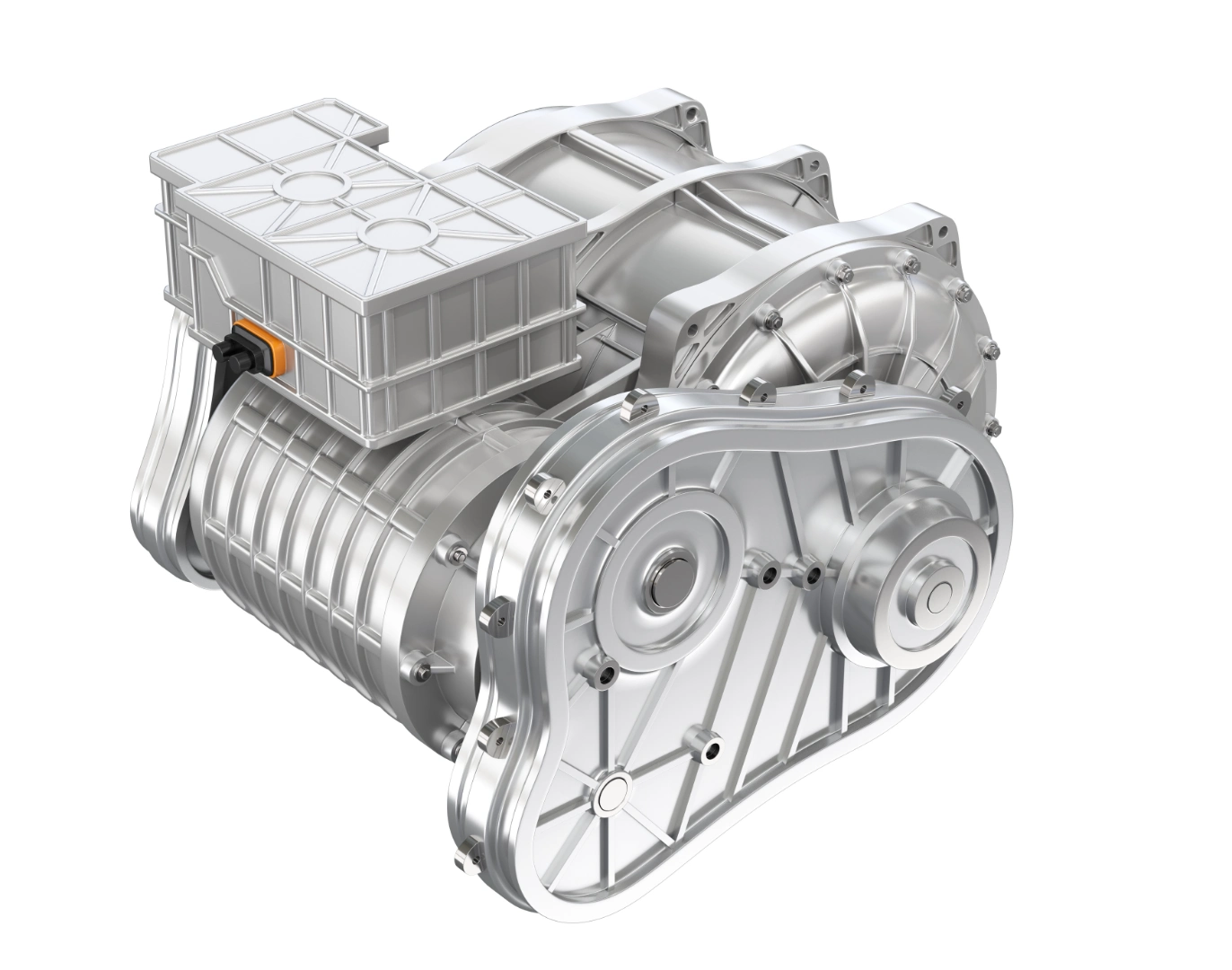

Au cours des 20 dernières années, nous avons développé notre savoir-faire dans la conception de joints d’étanchéité de nouvelle génération, de sorte à ce qu’ils soient adaptables à de nouveaux segments de marché. Nous avons donc investi de manière conséquente dans l’E-mobilité, dans le domaine du E-bike, des piles à combustible ainsi que dans les systèmes hydrogènes.

Notre technologie LEM est adaptable et permet l’ajout de nombreuses fonctions au joint. On peut y ajouter par exemple un système de filtration, de conductivité électrique, de jonction en T et bien plus encore grâce à la nature multifonctionnelle et polyvalente de notre technologie.

Notre procédé nous permet de fabriquer des joints d’une largeur maximale de 750 mm par 450 mm. Cependant, si nos clients désirent un joint de plus grande envergure, nous pouvons assembler plusieurs joints tels des « puzzle ».

Nous sommes impatients de pouvoir discuter de vos besoins et de trouver la meilleure solution d’étanchéité possible.

LEM Design - management du projet

L’aptitude clé de notre technologie LEM est la possibilité de faire évoluer la topographique des cordons d’étanchéité. Elle nous permet d’ajuster la distance entre les vis et d’anticiper les déformations du système qui est soumis à des contraintes mécaniques. Voici les étapes que nous suivons pour assurer un dimensionnement exact des cordons d’étanchéité :

1. Analyse & Adaptation

Nous procédons à une analyse de votre système afin que la technologie LEM s’adapte parfaitement à votre boîtier et votre couvercle. Les paramètres les plus importants sont: le type de matériau, l’épaisseur, la largeur et la rigidité des pièces. Nous prenons également en compte vos conditions et les limites en matière de: forces mécaniques, température, distance entre les vis, déformation et fluide à étancher.

Nous appliquons nos silicones rouges ou noirs qui s’appliqueront sur l’air, l’eau, le liquide de refroidissement et l’huile.

Pour des applications en lien avec l’hydrogène, nous recommandons notre silicone bleu dédié.

En fonction du matériau de vos boîtiers et couvercles, nous adaptons le support du joint LEM en utilisant de l’acier zingué, de l’acier inoxydable ou de l’aluminium. Notre équipe d’ingénieurs défini la géométrie du joint directement à partir de votre modèle 3D. Ensuite, ils adaptent la hauteur des cordons d’étanchéité selon la distance entre les vis et les déformations des pièces, en s’appuyant sur nos normes et nos 20 ans d’expérience dans le développement du LEM.

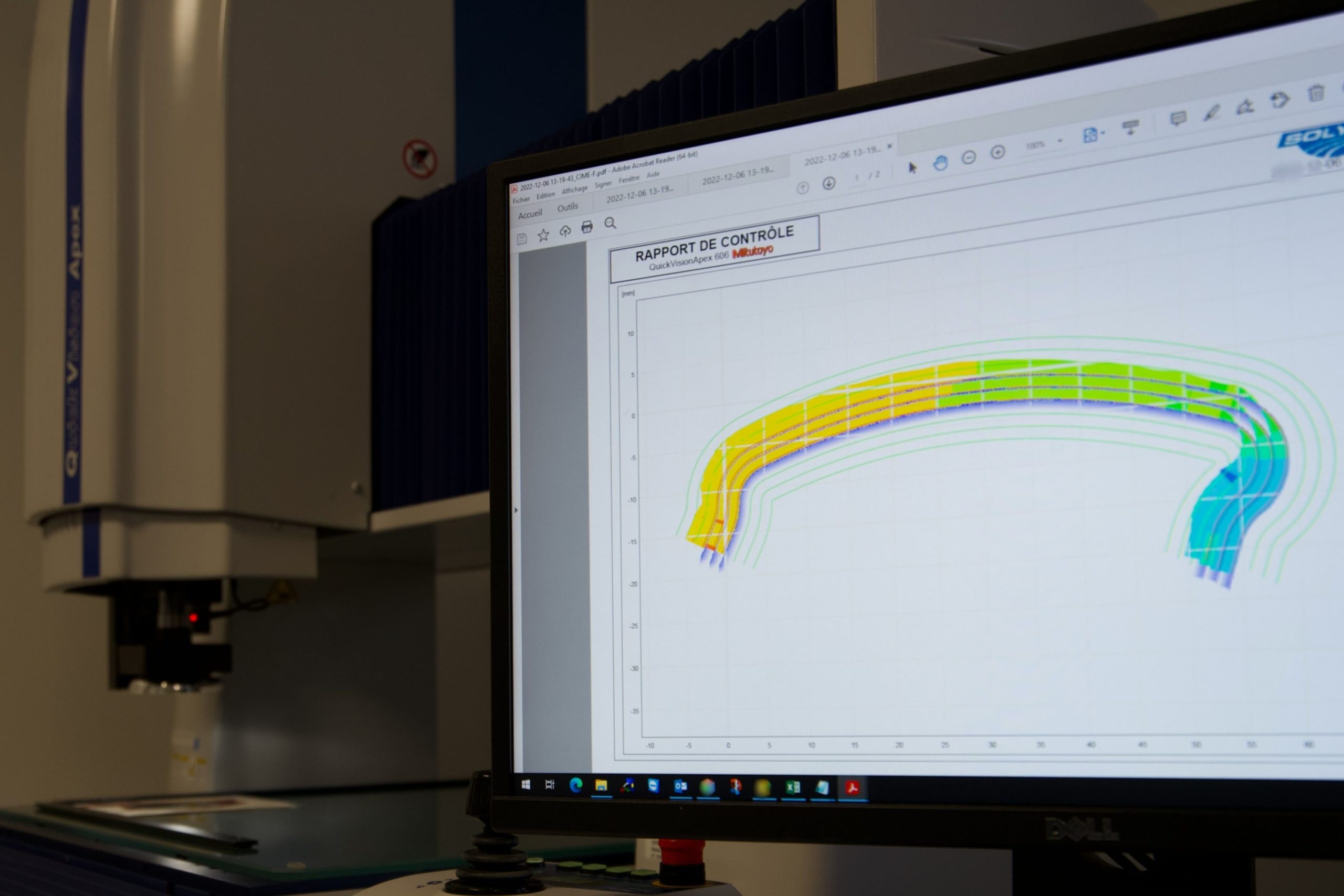

2.Prototype & contrôle

Après la réalisation du joint LEM, les prototypes sont livrés en seulement 8 semaines. Les échantillons sont relativement représentatifs des pièces finales:

- Lors de la production des prototypes LEM, les pièces sont moulées et découpées au laser, alors que les pièces de série sont moulées puis estampées pour obtenir une meilleure productivité.

- Les supports et les matériaux en élastomère sont cependant les mêmes que ce soit pour les prototypes ou les pièces de série.

Après la production des prototypes, nous contrôlons la qualité des joints. Nous commençons par mesurer si leur forme géométrique est en adéquation avec les plans. Puis, nous testons les fonctionnalités du joint avec un papier FUJI, pour être sûr que la forme est adaptée, et que le contact entre le joint et le boîtier est suffisant pour éviter toute potentielle fuite.

Solyem est une entreprise expérimentée et réactive. Après la validation des prototypes, nos délais standard sont les suivants :

- 16 semaines pour la livraison de pièces détachées

- 18 semaines pour la livraison de PPAP

Contact

34 chemin Pierre Blanche

69800 SAINT-PRIEST

France

Switchboard: +33 4 72 23 25 25

Human Resources: +33 4 72 23 25 01

Sales: +33 4 72 23 24 57